A menetfúrás meglehetősen összetett és specifikus feladat, de a megfelelő anyag- és bevonatkiválasztással nagy lépést tudunk tenni a helyes megmunkálási folyamat felé.

Szinte lehetetlen olyan gyártóegységet találni Magyarországon, ahol ne találkoznánk a menetkészítés valamilyen eljárásával. A menetek precíz kialakítása létfontosságú a gyártott alkatrészek további felhasználása szempontjából, pedig egy helytelenül megválasztott forgácsolószerszám miatt könnyedén gyárthatunk selejtet. A belső menetek előállítására több eljárás is rendelkezésünkre áll, amellyel a kívánt formákat ki tudjuk alakítani. A menetfúrás és a menetformázás mellett a menetmarás is egy bevett megmunkálási forma a menetek kialakítása során.

A menetfúrás jól ismert és gazdaságos menetkészítési mód, amelynek elsősorban a rövidebb megmunkálási idő és a nagyobb forgácsolási sebesség adja az előnyét hosszabb szerszámélettartam mellett. Ugyanakkor ez mégsem olyan egyszerű, mint amilyennek azt egy kívülálló felhasználó elsőre gondolná. A menetfúrás ugyanis egy meglehetősen komplikált műveletsorozat, amely sok szerszámgépkezelőnek az egyik „rémálma”. Ráadásul általában a megmunkálási fázis utolsó szakaszát képezi, így egy helytelenül megválasztott eszköz és hibás beállítások nyomán a korábban befektetett munka egy szempillantás alatt veszhet kárba.

Mivel menetfúrás során a menetemelkedés adott érték, így a fordulatszám és az előtolás nem módosítható. Továbbá a megfelelő hűtés és kenés, valamit forgácseltávolítás hiánya is jelentős problémákat okozhat a megmunkálásban. A menetfúrás alkalmával tehát az egyik legfontosabb tényező a helyes menetszerszámok meghatározása.

A megfelelő szerszámok kiválasztása előtt több kardinális kérdést is meg kell fogalmaznunk, amelyek befolyásolni fogják a későbbi anyagmegmunkálást. Átmenő vagy zsákfuratot kell készíteni? Milyen keménységű anyagban kell dolgoznunk? Milyen élletörésű szerszámot lenne érdemes használni? Felületkezelt, bevonatolt vagy bevonat nélküli megmunkálóeszközt válasszunk? A következőkben a vágóél anyagát és a lehetséges bevonatokat fogjuk részletesebben górcső alá venni.

A szerszámok anyaga

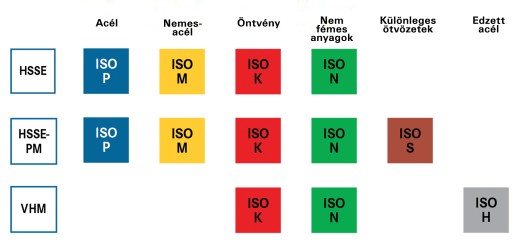

A forgácsolószerszámok vágóélanyagát tekintve leggyakrabban három megoldás közül választunk. A kopásállóság és a törékenység skáláján nézve a legjobb értékekkel a tömör keményfémből (VHM, Vollhartmetall) készült szerszámok bírnak. A tömör keményfém eszközök kiugróan nagy szilárdságúak, és lehetővé teszik az akár 65 HRC keménységig való felhasználást. Nagy vágási sebességre és magas fokú precizitásra képesek. Kiemelkedő alkalmazási tulajdonságaiknak köszönhetően a VHM-termékek jóval borsosabb áron is kaphatók, mint a puhább anyagú társaik. A tömör keményfém eszközök alatt a kopásállóság és a törékenység skáláján a porkohászati gyorsacél (HSSE-PM, Hochleistungsschnellstahl-Pulvermetall) és a „sima” kobalttartalmú gyorsacél (HSSE Hochleistungsschnellstahl) helyezkedik el. A HSSE-PM-anyagú szerszámok jobban teljesítik a kopásállóság és a törékenység próbáját, mint a HSSE-anyagú társaik. Az utóbbi alapanyagú eszközöket 1300 N/mm2-ig lehet alkalmazni, és jóval kisebb vágási sebességet tesznek lehetővé, mint a HSSE-PM-anyagból készült eszközök. A HSSE-szerszámok 5 százalék kobaltot is tartalmaznak. A kobalt segít a szerszámnak a hőelvezetésben. A forgácsolás következtében keletkező hő gyorsabban távozik a szerszámél közeléből, ezzel lassítva a kopás folyamatát.

A három különböző anyagminőségű szerszámmal lefedjük a megmunkálandó anyagok teljes skáláját. Elsősorban a HSSE- és HSSE-PM-anyagból készült szerszámokat használjuk a menetfúrás folyamata során, mivel ezekkel az anyagféleségekkel szinte az összes létező anyagban tudunk dolgozni, kivéve edzett acélban. Csak kevés alkalommal lehet szükséges a VHM vágóélanyagú eszközök felhasználására a megmunkálási folyamat során. Csak ha a megmunkálandó anyag keménysége túl nagy, mint például egy 55 HRC-nél keményebb edzett acél esetében, akkor kell VHM-anyagból készült menetfúrókat alkalmazni.

Élettartam és hatékonyságnövelés

A szerszámok stabilitását és élettartamát különböző bevonatokkal vagy felületkezeléssel tudjuk növelni. A bevonat védőréteget képez a megmunkálandó anyag és a forgácsolószerszám között, ezáltal a következő tulajdonságokhoz segíti hozzá az eszközt:

- Nagyobb kopásállóság

- Nagyobb keménység

- Nagyobb vágósebesség és előtolás

- Korrózióvédelem

- Csökkentett élrátétképződés

- Fokozott hőállóság

Tehát mindenképpen érdemes olyan forgácsolószerszámot választani, amelyet elláttak valamilyen bevonattal.

A bevonatok tekintetében megkülönböztetjük egymástól a titánnitrid (TiN), titán-alumíniumnitrid (TiAlN), a titán-karbonnitrid (TiCN), az ultra HL és a karbonbevonatot. Hogy milyen bevonatolt eszközt válasszunk, arról egy későbbi írásunkban lehet majd olvasni, amelyben kifejtjük az egyes bevonatok előnyeit, és részleteiben fogjuk tárgyalni a menetformázás és a menetmarás eszközeit is.